Друзья, здравствуйте!

Многие компании, которые мониторят время работы оборудования, сталкиваются с проблемой простоев оборудования, что приводит к потерям ресурсов и прибыли.

Сегодня расскажу, как просто и эффективно оценить эффективность работы оборудования с помощью показателя OEE (Overall Equipment Effectiveness) и внедрить его на практике.

Что такое OEE?

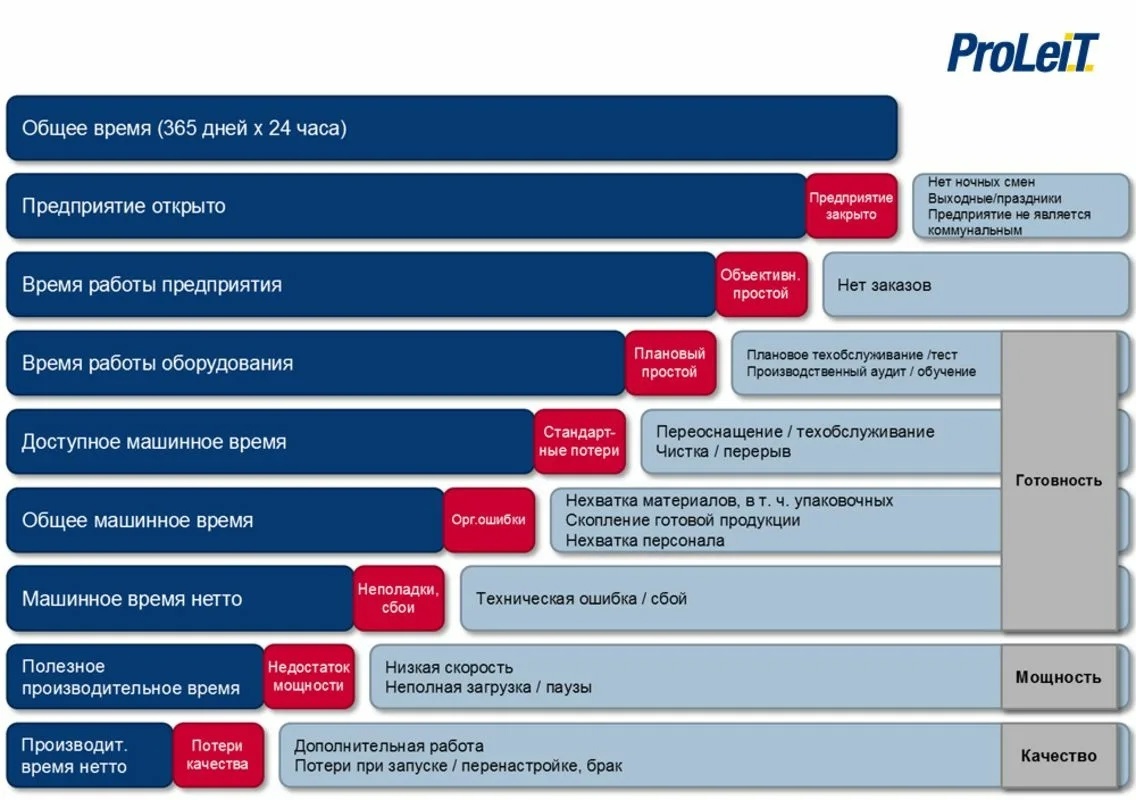

OEE — это универсальный показатель, который позволяет понять, насколько эффективно используется оборудование.

Он включает три ключевых компонента:

1. Доступность (Availability) — сколько времени оборудование реально работает от запланированного.

2. Производительность (Performance) — насколько быстро оборудование выполняет задачу относительно своей максимальной скорости.

3. Качество (Quality) — процент продукции, соответствующей стандартам, от общего объёма.

Формула OEE:

OEE = Доступность × Производительность × Качество (%).

Рассмотрим ситуацию на металлообрабатывающем предприятии.

1. Доступность:

Запланированное рабочее время станка — 8 часов (480 минут).

Из них 60 минут ушло на переналадку и 30 минут на устранение поломок.

- Доступность = (480 - 90) / 480 × 100% = 81,25%.

2. Производительность:

Максимальная производительность станка — 100 деталей/час.

Фактическая производительность — 85 деталей/час.

- Производительность = 85 / 100 × 100% = 85%.

3. Качество:

Всего изготовлено 680 деталей, из них 20 оказались бракованными.

- Качество = (680 - 20) / 680 × 100% = 97,06%.

Теперь рассчитываем OEE:

OEE = 81,25% × 85% × 97,06% = 67%.

Это означает, что оборудование работает эффективно только на 67% от своего потенциала.

Напомню, что мировой уровень для показателя ОЕЕ составляет 85%

Как внедрить OEE на производстве?

1. Соберите данные:

Попросите оператора или автоматическую систему фиксировать время простоев, объёмы выпуска и процент брака.

2. Регулярно анализируйте результаты:

Выявите основные причины низкой доступности, производительности или качества.

Например:

o Проблемы с планированием наладок.

o Несвоевременное обслуживание.

o Ошибки в настройке оборудования.

3. Внедряйте улучшения:

o Устраните самые частые причины простоев.

o Оптимизируйте рабочие процессы, чтобы сократить переналадки.

o Внедрите систему контроля качества в реальном времени.

4. Автоматизируйте сбор данных:

Используйте датчики и программное обеспечение для мониторинга работы оборудования. Это упростит сбор информации и повысит точность анализа.

Результаты внедрения: пример.

На одном из наших проектов в металлообрабатывающей компании после внедрения расчёта OEE и оптимизации:

• Доступность оборудования увеличилась на 10%.

• Производительность выросла на 15%.

• Доля брака снизилась на 50%.

В итоге за 3 месяца общий показатель OEE увеличился с 65% до 78%, что позволило сэкономить более 1 млн рублей.

Следующий шаг за вами: посчитайте ОЕЕ и пришлите мне!

Хотите узнать, насколько эффективно работает ваше оборудование? Напишите мне, и я помогу вам рассчитать OEE и найти узкие места, потому что я учился и получал опыт повышения ОЕЕ не только в российских, а и в крупных международных компаниях.

Оценка проста, а результаты могут удивить!

Многие компании, которые мониторят время работы оборудования, сталкиваются с проблемой простоев оборудования, что приводит к потерям ресурсов и прибыли.

Сегодня расскажу, как просто и эффективно оценить эффективность работы оборудования с помощью показателя OEE (Overall Equipment Effectiveness) и внедрить его на практике.

Что такое OEE?

OEE — это универсальный показатель, который позволяет понять, насколько эффективно используется оборудование.

Он включает три ключевых компонента:

1. Доступность (Availability) — сколько времени оборудование реально работает от запланированного.

2. Производительность (Performance) — насколько быстро оборудование выполняет задачу относительно своей максимальной скорости.

3. Качество (Quality) — процент продукции, соответствующей стандартам, от общего объёма.

Формула OEE:

OEE = Доступность × Производительность × Качество (%).

Рассмотрим ситуацию на металлообрабатывающем предприятии.

1. Доступность:

Запланированное рабочее время станка — 8 часов (480 минут).

Из них 60 минут ушло на переналадку и 30 минут на устранение поломок.

- Доступность = (480 - 90) / 480 × 100% = 81,25%.

2. Производительность:

Максимальная производительность станка — 100 деталей/час.

Фактическая производительность — 85 деталей/час.

- Производительность = 85 / 100 × 100% = 85%.

3. Качество:

Всего изготовлено 680 деталей, из них 20 оказались бракованными.

- Качество = (680 - 20) / 680 × 100% = 97,06%.

Теперь рассчитываем OEE:

OEE = 81,25% × 85% × 97,06% = 67%.

Это означает, что оборудование работает эффективно только на 67% от своего потенциала.

Напомню, что мировой уровень для показателя ОЕЕ составляет 85%

Как внедрить OEE на производстве?

1. Соберите данные:

Попросите оператора или автоматическую систему фиксировать время простоев, объёмы выпуска и процент брака.

2. Регулярно анализируйте результаты:

Выявите основные причины низкой доступности, производительности или качества.

Например:

o Проблемы с планированием наладок.

o Несвоевременное обслуживание.

o Ошибки в настройке оборудования.

3. Внедряйте улучшения:

o Устраните самые частые причины простоев.

o Оптимизируйте рабочие процессы, чтобы сократить переналадки.

o Внедрите систему контроля качества в реальном времени.

4. Автоматизируйте сбор данных:

Используйте датчики и программное обеспечение для мониторинга работы оборудования. Это упростит сбор информации и повысит точность анализа.

Результаты внедрения: пример.

На одном из наших проектов в металлообрабатывающей компании после внедрения расчёта OEE и оптимизации:

• Доступность оборудования увеличилась на 10%.

• Производительность выросла на 15%.

• Доля брака снизилась на 50%.

В итоге за 3 месяца общий показатель OEE увеличился с 65% до 78%, что позволило сэкономить более 1 млн рублей.

Следующий шаг за вами: посчитайте ОЕЕ и пришлите мне!

Хотите узнать, насколько эффективно работает ваше оборудование? Напишите мне, и я помогу вам рассчитать OEE и найти узкие места, потому что я учился и получал опыт повышения ОЕЕ не только в российских, а и в крупных международных компаниях.

Оценка проста, а результаты могут удивить!